1.应用范围

本方法是在不停工条件下监测和全面考察冷却水系统传热面上腐蚀、结垢和积污情况的常规测试方法。

这个方法既可单独使用,也可与“线性极化法”、“腐蚀挂片法”配合使用。其测试结果对于冷却水化学处理方案的确认

和调整以及药剂效果的评定是有效的。

冷却水系统中微生物危害的评定,应按照本书第二章规定的方法进行。

2.方法提要

本法推荐采用近几年圈内应用比较成功的三管式小型试验换热器安装在冷却水旁路上进行测试,用低压饱和蒸汽做热

介质。冷热介质的流量、温度、压力都可测试或记录。根据获取的参数计算出冷却水侧的污垢热阻。

由于换热器本身是可拆卸的,旁路安装方法又便于把试验系统从运行着的冷却水系统中隔离出来,因此试验周期可以

根据试验要求而灵活决定。

取出的试管根据观察和称量测取腐蚀,结垢和积污数据。此外,还可以在这个试验旁路和试验换热器的进出口箱中挂片

和安装电极探头,以测试冷却水的腐蚀情况。

3.试验装置

3.1 三管式试验换热器

三管式试验换热器的试管采用Ф19x2毫米的无缝钢管,外壁镀铬(厚50微米),三根管里正三角形排列,管心距为31毫米。

热介质为低压饱和蒸汽,传热强度约500,000千焦/(米2·时) [120,000千焦/(米2·时)],水侧壁温为75~80℃。

试管的有效长度为1177毫米,每根试管的有效传热面积为0.055米2,流经每根试管的冷却水流量为636公斤/小时(管内

水的流速为l.0米/秒)。

试验换热器的结构特点是管板直接焊在壳体上,试管用1.6×19×22.2毫米的“O”型橡胶密封圈固定在管板上,装卸简便。

3.2 试验旁路流程

有三种试验旁路流程可供采用;

3.2.1 安装在靠近凉水塔的循环水泵供水线旁路上,经试验后的热水直接排入凉水池。

这种旁路的优点在于冷却水压力小,便于安装挂片器、电极探头及在线测试仪表 ( pH计、电导仪、流量计等)。

3.2.2 第二种旁路是把试验换热器安装在重点生产换热器(冷却器)的旁路上,并使试验换热器的工艺条件尽可能与生

产实际相似。

3.2.3 第三种是安装在系统总回水旁路中,此时试验换热器的水侧温差不宜过大。此种旁路一般不宜使用,除非无法

采用第一、二种旁路。

3.3 计量和测试仪表

3.3.1 计量和测试仪表可按图纸资料配置,尽可能采用自动控制系统。

3.3.2 辅助仪器、设备包括:2000g精密天平(精确度0.02g),200g精密天平(0.0001g),装卸换热器的各种工具以及清

洗、剖开和观测试管的有关设备和器具。

3.3.3 如同时进行挂片和线性极化法测试,可按相应方法进行。

4.操作条件

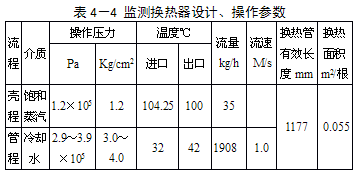

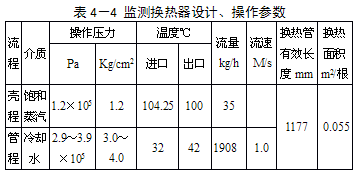

4.1 操作条件见表4—4所示。

4.2 根据试验目的的需要,也可对操作条件做适当调整。

5.测试步骤

5.1 试管的准备

5.1.1 按“试件的制备、处理和评价方法”及本法3.1

节的有关规定和要求准备好试验用管。

5.1.2 将已编号和处理好的试管用2000克精密天平称重(精确到0.02g),并做好记录(w0)。

5.2 试验换热器的纽装

5.2.1 将换热器各部件(试管除外)清洗干净。

5.2.2 可借助辅助棒小心地将各试管安装在管板上,两端套上“O”型密封圈,放上垫片,用螺栓使壳体与进出口水箱

紧密连接。

5.2.3 装好压力表、温度计等附件。

5.2.4 如同时做挂片和线性极化腐蚀测试,应按相应方法进行安装。

5.2.5 换热器组装后做水压检验,管程试压0.44MPa(4.5公斤/厘米2)。

5.2.6 将换热器安装到测试旁路中。

5.3 试验旁路的启用

5.3.1 冷却水系统和热介质系统应处于正常运转状态。

5.3.2 打开旁路排污阀,排除积水后关闭。

5.3.3 打开旁路供水阀,启动旁路流避计,调整到所需流

5.3.4 行启热介质进出阀门,逐节刊所需压力战流量。

5.3.5 各项参数调整到规定指标后,立即记录所有测试点的温度、压力和流量等原始数摁。

5.4 正常试验

5.4.1 换热器启动后第一、二天应注意记录各项操作参

数,每隔4小时记录一次温度、压力、流量数据。运行平稳后,

每天检查和记录次数可减少到2~3次。

5.4.2 试验过程中,冷却水不允许中断。

5.4.3 如果运转中需要清洗流量计,可把冷却水切换至旁路继续运转。

5.5 停止试验程序

5.5.1 记录完最后一次原始数据后,关闭热介质进入换热器阀门。

5.5.2 验旁路与冷却水系统之间的进、出口阀门。

5.5.3 放净旁路中的积水。

5.5.4 拆下换热器的各种易损附件和仪表,并洗净备用。

5.5.5 如有挂片应按相应方法取下和处理。

5.5.6 取出试管,观察、记录外貌。

5.5.7 擦净试管外壁后,干燥、称重(w0)和记录。采取污垢样品供进一步分析。然后按规定方法(见试件的制备、处

理和评价方法)清洗内壁、干燥、称重(w2)和记录。

5.5.8必要时可做进一步剖视检查。

6.评价方法

6.l 试验连续时问至少30天,中途故障停运或条件变化应在报告中说明。

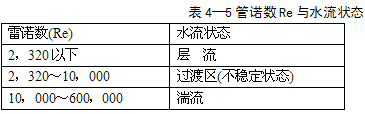

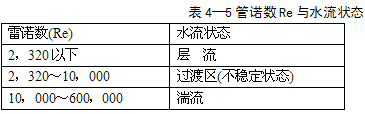

6.2 冷却水的流动状态可用试管中水流的雷诺数(Re)进行判定(见表4—5)。

5.2.6 将换热器安装到测试旁路中。

5.3 试验旁路的启用

5.3.1 冷却水系统和热介质系统应处于正常运转状态。

5.3.2 打开旁路排污阀,排除积水后关闭。

5.3.3 打开旁路供水阀,启动旁路流避计,调整到所需流

5.3.4 行启热介质进出阀门,逐节刊所需压力战流量。

5.3.5 各项参数调整到规定指标后,立即记录所有测试点的温度、压力和流量等原始数摁。

5.4 正常试验

5.4.1 换热器启动后第一、二天应注意记录各项操作参

数,每隔4小时记录一次温度、压力、流量数据。运行平稳后,

每天检查和记录次数可减少到2~3次。

5.4.2 试验过程中,冷却水不允许中断。

5.4.3 如果运转中需要清洗流量计,可把冷却水切换至旁路继续运转。

5.5 停止试验程序

5.5.1 记录完最后一次原始数据后,关闭热介质进入换热器阀门。

5.5.2 验旁路与冷却水系统之间的进、出口阀门。

5.5.3 放净旁路中的积水。

5.5.4 拆下换热器的各种易损附件和仪表,并洗净备用。

5.5.5 如有挂片应按相应方法取下和处理。

5.5.6 取出试管,观察、记录外貌。

5.5.7 擦净试管外壁后,干燥、称重(w0)和记录。采取污垢样品供进一步分析。然后按规定方法(见试件的制备、处

理和评价方法)清洗内壁、干燥、称重(w2)和记录。

5.5.8必要时可做进一步剖视检查。

6.评价方法

6.l 试验连续时问至少30天,中途故障停运或条件变化应在报告中说明。

6.2 冷却水的流动状态可用试管中水流的雷诺数(Re)进行判定(见表4—5)。

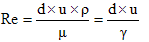

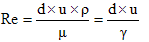

式中:

d——试管的内径(米);

u——水在试管内的流速(米/秒);

P——水在运转条件下的密度(千克/米2);

μ——水在运转条件下的粘度(牛顿·秒/米2);

γ——水在运转条件下的运动粘度(米2/秒)。

6.3 传热面的腐蚀测试

6.3.1 传热面的平均腐蚀速度可按下式计算;.

式中:

d——试管的内径(米);

u——水在试管内的流速(米/秒);

P——水在运转条件下的密度(千克/米2);

μ——水在运转条件下的粘度(牛顿·秒/米2);

γ——水在运转条件下的运动粘度(米2/秒)。

6.3 传热面的腐蚀测试

6.3.1 传热面的平均腐蚀速度可按下式计算;.

式中:

C——计算常数,F为mdd时,C=2.4×106×ρ;F为mm/a时,C=8.76x 107;F为mpy时,C=3.45×109;

(w0-w2)——试管的腐蚀失重(克/根);

A——试管试前的内表面积 (厘米2/根) (I型换热器A=824厘米2/根,Ⅱ型A=550厘米2/根);

t——试验时间(小时);

ρ——试管材料的密度(羰钢为7850千克/米)。

6.3.2 剖开试管观察腐蚀状况,如有明显点蚀,应按规定 (见试件的制备、处理和评价方法)做进一步测量。

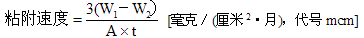

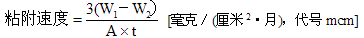

6.4 粘附物在试管上的粘附速度。

根据5.5.7项中试后试管两次称重w1和w2的重量差按下式计算各管的粘附速度。

式中:

C——计算常数,F为mdd时,C=2.4×106×ρ;F为mm/a时,C=8.76x 107;F为mpy时,C=3.45×109;

(w0-w2)——试管的腐蚀失重(克/根);

A——试管试前的内表面积 (厘米2/根) (I型换热器A=824厘米2/根,Ⅱ型A=550厘米2/根);

t——试验时间(小时);

ρ——试管材料的密度(羰钢为7850千克/米)。

6.3.2 剖开试管观察腐蚀状况,如有明显点蚀,应按规定 (见试件的制备、处理和评价方法)做进一步测量。

6.4 粘附物在试管上的粘附速度。

根据5.5.7项中试后试管两次称重w1和w2的重量差按下式计算各管的粘附速度。

式中:

w1——试后试管重(克);

w2——酸洗后试管重(克),

A——试管内表面积(米2/根)(I型换热器A=0.0824米2/根,Ⅱ型换热器A= 0.055米2/根);

t——试验周期(天);

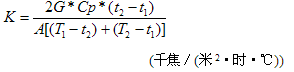

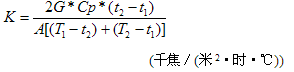

6.5 传热系数(K)和污垢热阻(R);

6.5.1 传热系数(K)按下式计算:

式中:

w1——试后试管重(克);

w2——酸洗后试管重(克),

A——试管内表面积(米2/根)(I型换热器A=0.0824米2/根,Ⅱ型换热器A= 0.055米2/根);

t——试验周期(天);

6.5 传热系数(K)和污垢热阻(R);

6.5.1 传热系数(K)按下式计算:

式中:

G——通过试管的循环水重量流率(千克/时)l

Cp——循环水在运行条件下的定压比热[千焦/(千克·℃)];

t1,t2——循环水进出换热器的温度(℃);

A——试管的有效传热面积(米2);

T1、T2——热介质进出换热器的温度(℃);

6.5.2 初始传热系数k0可根据换热器启动时,各项操作参数正常后的最早原始记录数据进行计算。

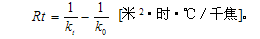

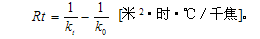

6.5.3污垢热阻(Rt)按下式计算:

式中:

G——通过试管的循环水重量流率(千克/时)l

Cp——循环水在运行条件下的定压比热[千焦/(千克·℃)];

t1,t2——循环水进出换热器的温度(℃);

A——试管的有效传热面积(米2);

T1、T2——热介质进出换热器的温度(℃);

6.5.2 初始传热系数k0可根据换热器启动时,各项操作参数正常后的最早原始记录数据进行计算。

6.5.3污垢热阻(Rt)按下式计算:

式中:

Rt——换热器在t时刻的污垢热阻,

Kt——换热器在t时刻的传热系数。

6.5.4 做出Kt、R0随运转时间的变化曲线。

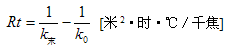

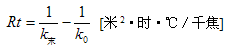

6.5.5 极限污垢热阻(R)可按下式估算:

式中:

Rt——换热器在t时刻的污垢热阻,

Kt——换热器在t时刻的传热系数。

6.5.4 做出Kt、R0随运转时间的变化曲线。

6.5.5 极限污垢热阻(R)可按下式估算:

式中:K0 、K末分别为运行初期和后期的传热系数。

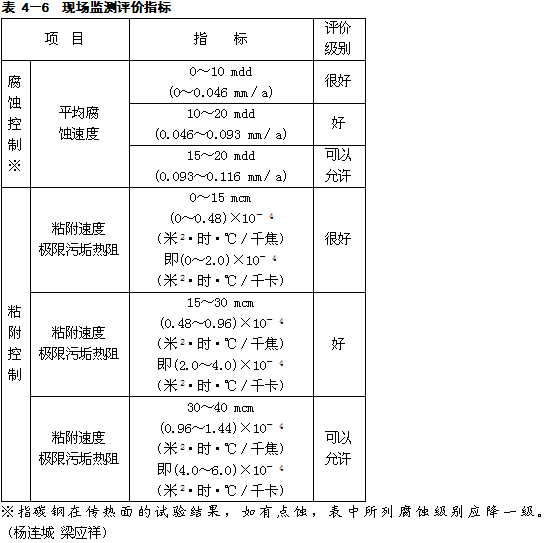

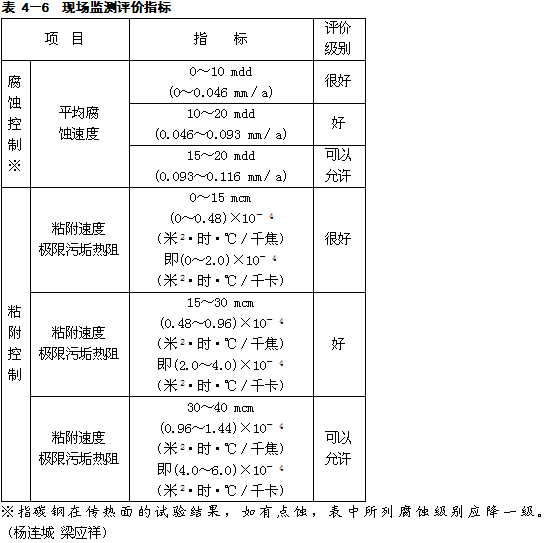

6.6 评价指标见表4-6

7.补充实验

7.1 如果发现传热面上有点蚀,则必须进一步做长周期试验,以取得坑深随时间的变化曲线。

7.2 如果难于判断沉积物的性质和类型,则应对沉积物做

组成分析。

式中:K0 、K末分别为运行初期和后期的传热系数。

6.6 评价指标见表4-6

7.补充实验

7.1 如果发现传热面上有点蚀,则必须进一步做长周期试验,以取得坑深随时间的变化曲线。

7.2 如果难于判断沉积物的性质和类型,则应对沉积物做

组成分析。

5.2.6 将换热器安装到测试旁路中。

5.3 试验旁路的启用

5.3.1 冷却水系统和热介质系统应处于正常运转状态。

5.3.2 打开旁路排污阀,排除积水后关闭。

5.3.3 打开旁路供水阀,启动旁路流避计,调整到所需流

5.3.4 行启热介质进出阀门,逐节刊所需压力战流量。

5.3.5 各项参数调整到规定指标后,立即记录所有测试点的温度、压力和流量等原始数摁。

5.4 正常试验

5.4.1 换热器启动后第一、二天应注意记录各项操作参

数,每隔4小时记录一次温度、压力、流量数据。运行平稳后,

每天检查和记录次数可减少到2~3次。

5.4.2 试验过程中,冷却水不允许中断。

5.4.3 如果运转中需要清洗流量计,可把冷却水切换至旁路继续运转。

5.5 停止试验程序

5.5.1 记录完最后一次原始数据后,关闭热介质进入换热器阀门。

5.5.2 验旁路与冷却水系统之间的进、出口阀门。

5.5.3 放净旁路中的积水。

5.5.4 拆下换热器的各种易损附件和仪表,并洗净备用。

5.5.5 如有挂片应按相应方法取下和处理。

5.5.6 取出试管,观察、记录外貌。

5.5.7 擦净试管外壁后,干燥、称重(w0)和记录。采取污垢样品供进一步分析。然后按规定方法(见试件的制备、处

理和评价方法)清洗内壁、干燥、称重(w2)和记录。

5.5.8必要时可做进一步剖视检查。

6.评价方法

6.l 试验连续时问至少30天,中途故障停运或条件变化应在报告中说明。

6.2 冷却水的流动状态可用试管中水流的雷诺数(Re)进行判定(见表4—5)。

5.2.6 将换热器安装到测试旁路中。

5.3 试验旁路的启用

5.3.1 冷却水系统和热介质系统应处于正常运转状态。

5.3.2 打开旁路排污阀,排除积水后关闭。

5.3.3 打开旁路供水阀,启动旁路流避计,调整到所需流

5.3.4 行启热介质进出阀门,逐节刊所需压力战流量。

5.3.5 各项参数调整到规定指标后,立即记录所有测试点的温度、压力和流量等原始数摁。

5.4 正常试验

5.4.1 换热器启动后第一、二天应注意记录各项操作参

数,每隔4小时记录一次温度、压力、流量数据。运行平稳后,

每天检查和记录次数可减少到2~3次。

5.4.2 试验过程中,冷却水不允许中断。

5.4.3 如果运转中需要清洗流量计,可把冷却水切换至旁路继续运转。

5.5 停止试验程序

5.5.1 记录完最后一次原始数据后,关闭热介质进入换热器阀门。

5.5.2 验旁路与冷却水系统之间的进、出口阀门。

5.5.3 放净旁路中的积水。

5.5.4 拆下换热器的各种易损附件和仪表,并洗净备用。

5.5.5 如有挂片应按相应方法取下和处理。

5.5.6 取出试管,观察、记录外貌。

5.5.7 擦净试管外壁后,干燥、称重(w0)和记录。采取污垢样品供进一步分析。然后按规定方法(见试件的制备、处

理和评价方法)清洗内壁、干燥、称重(w2)和记录。

5.5.8必要时可做进一步剖视检查。

6.评价方法

6.l 试验连续时问至少30天,中途故障停运或条件变化应在报告中说明。

6.2 冷却水的流动状态可用试管中水流的雷诺数(Re)进行判定(见表4—5)。

式中:

d——试管的内径(米);

u——水在试管内的流速(米/秒);

P——水在运转条件下的密度(千克/米2);

μ——水在运转条件下的粘度(牛顿·秒/米2);

γ——水在运转条件下的运动粘度(米2/秒)。

6.3 传热面的腐蚀测试

6.3.1 传热面的平均腐蚀速度可按下式计算;.

式中:

d——试管的内径(米);

u——水在试管内的流速(米/秒);

P——水在运转条件下的密度(千克/米2);

μ——水在运转条件下的粘度(牛顿·秒/米2);

γ——水在运转条件下的运动粘度(米2/秒)。

6.3 传热面的腐蚀测试

6.3.1 传热面的平均腐蚀速度可按下式计算;.

式中:

C——计算常数,F为mdd时,C=2.4×106×ρ;F为mm/a时,C=8.76x 107;F为mpy时,C=3.45×109;

(w0-w2)——试管的腐蚀失重(克/根);

A——试管试前的内表面积 (厘米2/根) (I型换热器A=824厘米2/根,Ⅱ型A=550厘米2/根);

t——试验时间(小时);

ρ——试管材料的密度(羰钢为7850千克/米)。

6.3.2 剖开试管观察腐蚀状况,如有明显点蚀,应按规定 (见试件的制备、处理和评价方法)做进一步测量。

6.4 粘附物在试管上的粘附速度。

根据5.5.7项中试后试管两次称重w1和w2的重量差按下式计算各管的粘附速度。

式中:

C——计算常数,F为mdd时,C=2.4×106×ρ;F为mm/a时,C=8.76x 107;F为mpy时,C=3.45×109;

(w0-w2)——试管的腐蚀失重(克/根);

A——试管试前的内表面积 (厘米2/根) (I型换热器A=824厘米2/根,Ⅱ型A=550厘米2/根);

t——试验时间(小时);

ρ——试管材料的密度(羰钢为7850千克/米)。

6.3.2 剖开试管观察腐蚀状况,如有明显点蚀,应按规定 (见试件的制备、处理和评价方法)做进一步测量。

6.4 粘附物在试管上的粘附速度。

根据5.5.7项中试后试管两次称重w1和w2的重量差按下式计算各管的粘附速度。

式中:

w1——试后试管重(克);

w2——酸洗后试管重(克),

A——试管内表面积(米2/根)(I型换热器A=0.0824米2/根,Ⅱ型换热器A= 0.055米2/根);

t——试验周期(天);

6.5 传热系数(K)和污垢热阻(R);

6.5.1 传热系数(K)按下式计算:

式中:

w1——试后试管重(克);

w2——酸洗后试管重(克),

A——试管内表面积(米2/根)(I型换热器A=0.0824米2/根,Ⅱ型换热器A= 0.055米2/根);

t——试验周期(天);

6.5 传热系数(K)和污垢热阻(R);

6.5.1 传热系数(K)按下式计算:

式中:

G——通过试管的循环水重量流率(千克/时)l

Cp——循环水在运行条件下的定压比热[千焦/(千克·℃)];

t1,t2——循环水进出换热器的温度(℃);

A——试管的有效传热面积(米2);

T1、T2——热介质进出换热器的温度(℃);

6.5.2 初始传热系数k0可根据换热器启动时,各项操作参数正常后的最早原始记录数据进行计算。

6.5.3污垢热阻(Rt)按下式计算:

式中:

G——通过试管的循环水重量流率(千克/时)l

Cp——循环水在运行条件下的定压比热[千焦/(千克·℃)];

t1,t2——循环水进出换热器的温度(℃);

A——试管的有效传热面积(米2);

T1、T2——热介质进出换热器的温度(℃);

6.5.2 初始传热系数k0可根据换热器启动时,各项操作参数正常后的最早原始记录数据进行计算。

6.5.3污垢热阻(Rt)按下式计算:

式中:

Rt——换热器在t时刻的污垢热阻,

Kt——换热器在t时刻的传热系数。

6.5.4 做出Kt、R0随运转时间的变化曲线。

6.5.5 极限污垢热阻(R)可按下式估算:

式中:

Rt——换热器在t时刻的污垢热阻,

Kt——换热器在t时刻的传热系数。

6.5.4 做出Kt、R0随运转时间的变化曲线。

6.5.5 极限污垢热阻(R)可按下式估算:

式中:K0 、K末分别为运行初期和后期的传热系数。

6.6 评价指标见表4-6

7.补充实验

7.1 如果发现传热面上有点蚀,则必须进一步做长周期试验,以取得坑深随时间的变化曲线。

7.2 如果难于判断沉积物的性质和类型,则应对沉积物做

组成分析。

式中:K0 、K末分别为运行初期和后期的传热系数。

6.6 评价指标见表4-6

7.补充实验

7.1 如果发现传热面上有点蚀,则必须进一步做长周期试验,以取得坑深随时间的变化曲线。

7.2 如果难于判断沉积物的性质和类型,则应对沉积物做

组成分析。